La industria automotriz es uno de los sectores más importantes y dinámicos de la economía mexicana.

Existe una alta demanda nacional e internacional de vehículos y autopartes de alta calidad. En este contexto, la industria metalmecánica juega un papel fundamental como cimiento para el desarrollo y éxito de la industria automotriz en México.

Industria automotriz y su impulso en México

La industria automotriz en México ha experimentado un crecimiento significativo en los últimos años, y se ha consolidado como uno de los principales motores económicos del país, generando empleo y atrayendo inversiones extranjeras.

De acuerdo con datos del Instituto Nacional de Estadística y Geografía (INEGI), la producción de vehículos en México alcanzó los 4.1 millones de unidades en 2023, lo que representa un incremento del 5% en comparación con el año anterior.

Este crecimiento se debe en gran medida a la demanda de vehículos en el mercado interno, así como a la exportación de automóviles y autopartes a diferentes países.

México se ha convertido en uno de los principales exportadores de vehículos a nivel mundial, gracias a su ubicación estratégica y a los acuerdos comerciales que tiene con diferentes naciones.

Metalmecánica: Una pieza clave para el sector

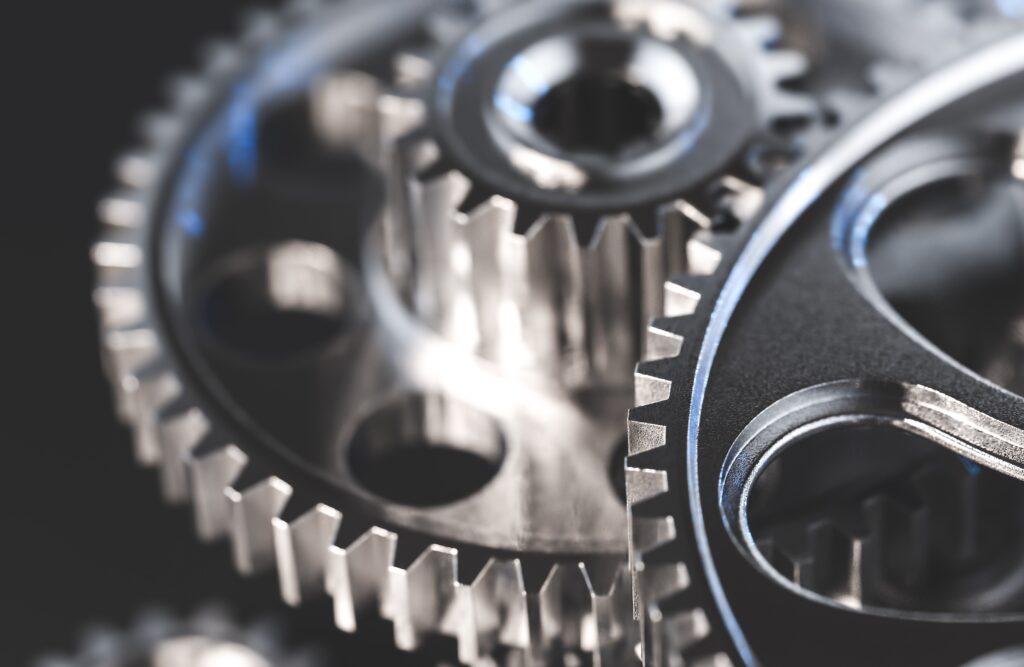

La industria metalmecánica es una pieza clave en la cadena de valor del sector automotriz.

Entre los productos más importantes de la industria metalmecánica se encuentran las carrocerías, los motores, los sistemas de suspensión, los frenos y las transmisiones.

La calidad y precisión de los componentes metalmecánicos son fundamentales para garantizar la seguridad y el desempeño de los vehículos.

Por esta razón, la industria automotriz requiere de proveedores confiables y especializados en la fabricación de estos componentes y en este sentido, la industria metalmecánica en México ha demostrado su capacidad para cumplir con los estándares de calidad exigidos por los fabricantes de automóviles.

¿Cuál es la relación que existe entre la industria metalmecánica y el sector automotriz?

La relación entre la industria metalmecánica y el sector automotriz va más allá de la provisión de componentes.

Ambas industrias están interconectadas y se benefician mutuamente. Por ejemplo, la sinergia entre estas dos industrias se refleja en la creación de clústeres y parques industriales especializados en la producción de componentes para la industria automotriz.

Estos espacios concentran a empresas metalmecánicas y fabricantes de automóviles en una misma área geográfica, lo que facilita la colaboración, el intercambio de conocimientos y la optimización de la cadena de suministro.

¿Cuál es el futuro de esta industria?

El futuro de la industria metalmecánica en México se vislumbra prometedor.

Tanto en México como en todo el mundo, se espera que la demanda de vehículos y autopartes siga en aumento en los próximos años. La creciente adopción de tecnologías como la conducción autónoma y la electromovilidad representa una oportunidad para la industria metalmecánica de desarrollar nuevos productos y soluciones.

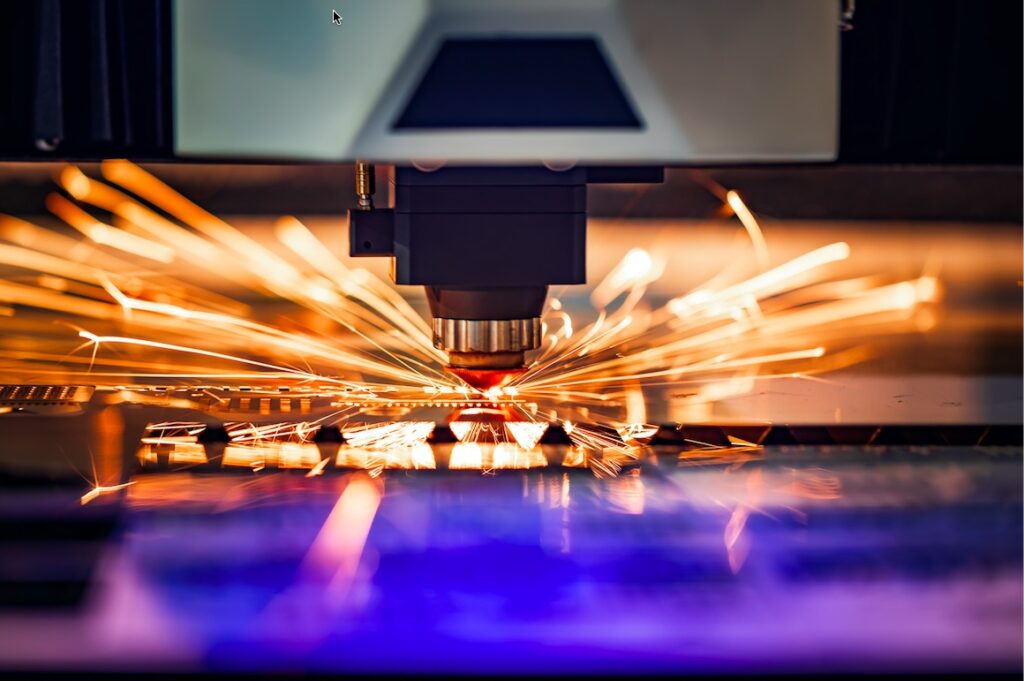

Además, la digitalización y la implementación de la industria 4.0 están transformando la forma en que se diseñan, fabrican y ensamblan los componentes metálicos y mecánicos.

Las empresas metalmecánicas deben adaptarse a estos cambios y adoptar nuevas tecnologías y procesos.

En Tecnomaquinaria contamos con la maquinaria necesaria para caminar con tu empresa hacia la adaptación y la implementación de procesos de producción más eficientes y sostenibles. ¡Escríbenos!