La industria de las máquinas herramienta está en constante evolución, adaptándose a las necesidades de un entorno industrial cada vez más exigente.

En 2025, se prevé que las máquinas herramienta jueguen un papel fundamental en la automatización y sostenibilidad dentro de las aplicaciones industriales.

En este artículo exploramos cómo se transformará el panorama de la industria metalmecánica en un futuro cercano.

Automatización y digitalización: La revolución en la fabricación

La automatización en fabricación de piezas es una de las tendencias más significativas en el sector de las máquinas herramienta.

Las empresas están invirtiendo cada vez más en tecnología que permite a las máquinas operar de manera autónoma, lo que aumenta la productividad y disminuye los costos.

Con la incorporación de sistemas inteligentes, como sensores y sistemas de control avanzados, las máquinas herramienta se están transformando en máquinas autónomas.

Estas no solo realizan procesos de fabricación, sino que también pueden optimizar su rendimiento en tiempo real.

La digitalización de máquinas herramienta también está desempeñando un papel clave en esta transformación.

Las máquinas ahora están conectadas a sistemas de monitoreo remoto que recopilan datos en tiempo real, permitiendo la predicción de fallos, la mejora de la eficiencia energética y el mantenimiento preventivo.

Además, la integración de plataformas digitales permite a los operadores supervisar y controlar las máquinas desde cualquier lugar, lo que facilita la gestión y la toma de decisiones más informadas.

Integración de equipos multidisciplinarios: La colaboración entre tecnología y humanos

El futuro de las máquinas herramienta no solo involucra el avance de la propia máquina, sino también la integración de equipos multidisciplinarios.

En lugar de centrarse exclusivamente en la maquinaria, las industrias están adoptando un enfoque colaborativo que involucra a expertos en ingeniería, programación, mantenimiento y análisis de datos.

La colaboración entre estos equipos multidisciplinarios permite un mejor diseño de máquinas herramienta, optimizando los procesos de fabricación.

Además, permite asegurar que las tecnologías emergentes, como la inteligencia artificial (IA), el internet de las cosas (IoT) y la automatización, se integren de manera fluida en la producción.

Este enfoque colaborativo contribuye significativamente a una mejor sostenibilidad en máquinas herramienta, garantizando que los equipos sean eficientes y respetuosos con el medio ambiente.

Evolución y tendencias de las máquinas en la Industria

Las máquinas herramienta han evolucionado enormemente en las últimas décadas, y las tendencias actuales apuntan a un futuro donde la inteligencia artificial, la conectividad y la automatización serán esenciales.

Algunas de las tendencias clave que darán forma a la industria metalmecánica en 2025 son:

- Integración de inteligencia artificial (IA) y aprendizaje automático: Las máquinas estarán equipadas con algoritmos que les permitirán aprender de los procesos de fabricación, mejorar su rendimiento y ajustar su funcionamiento según las condiciones cambiantes.

- Fabricación aditiva (impresión 3D): Las tecnologías de impresión 3D están ganando terreno en la fabricación de piezas personalizadas y prototipos rápidos. Esta tendencia mejorará la eficiencia y reducirá el desperdicio de material.

- Máquinas más sostenibles: La sostenibilidad será una prioridad, con el diseño de máquinas que consumen menos energía y producen menos emisiones de carbono. Además, se promoverá el uso de materiales reciclables y procesos más limpios.

- Conectividad avanzada: Las máquinas herramienta estarán cada vez más conectadas a plataformas digitales y en la nube.

Principales aplicaciones Industriales para 2025

Las máquinas herramienta son esenciales para una amplia gama de aplicaciones industriales. Para 2025, se espera que estas máquinas desempeñen un papel crucial en diversas áreas clave, como:

- Industria automotriz: Son vitales para la fabricación de componentes de vehículos, desde piezas de motor hasta sistemas electrónicos.

La tendencia hacia los vehículos eléctricos y autónomos también está impulsando la demanda de nuevas soluciones que puedan adaptarse a esta revolución tecnológica. - Aeroespacial: Sus aplicaciones en la industria aeroespacial requieren alta precisión y calidad en la fabricación de piezas complejas. Las tecnologías avanzadas permitirán a las empresas aeroespaciales producir componentes más ligeros y eficientes, con un enfoque en la reducción de costos y el aumento de la eficiencia operativa.

- Electrónica de consumo: La automatización en fabricación de piezas será esencial para la producción masiva de dispositivos electrónicos, como teléfonos inteligentes y dispositivos portátiles. Así que facilitarán la fabricación de componentes de precisión a gran escala, manteniendo la calidad y reduciendo el tiempo de producción.

- Industria de la energía: Con el crecimiento de las energías renovables, las máquinas herramienta jugarán un papel clave en la producción de componentes para paneles solares, turbinas eólicas y otros equipos de energía limpia, permitiendo la fabricación de piezas más duraderas y eficientes.

Este enfoque hacia la automatización, la digitalización y la sostenibilidad será esencial para las empresas que busquen mantenerse competitivas en un mercado global cada vez más exigente.

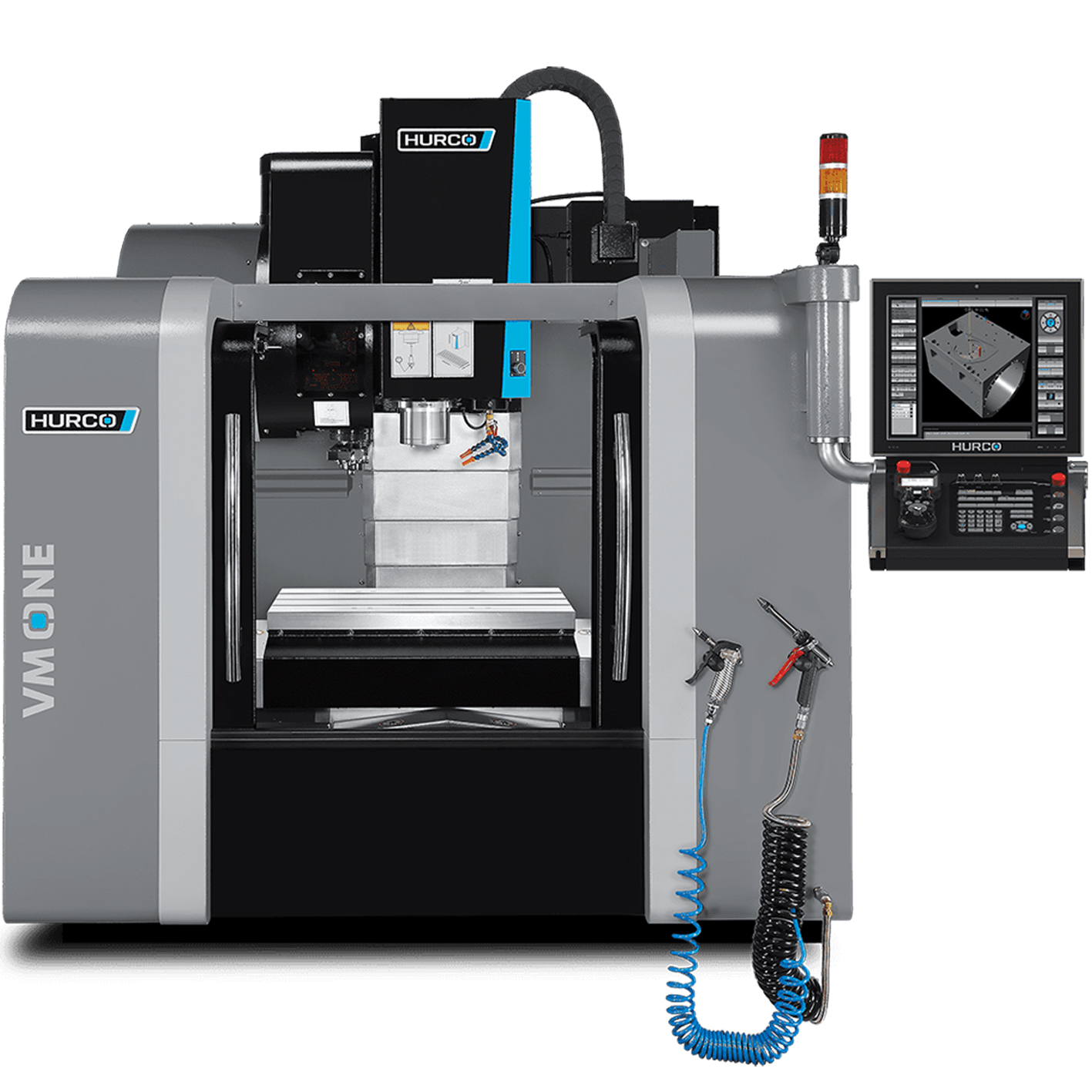

Con un enfoque innovador y colaborativo, las máquinas herramienta de 2025 estarán mejor preparadas para enfrentar los desafíos de la industria moderna. Conoce nuestro catálogo y súmate a la innovación en la industria. Contacta a los asesores de Tecnomaquinaria.